油气水三相分离器内壁涂抹KN17防腐耐磨涂料

2017-6-30 10:15:07 点击:

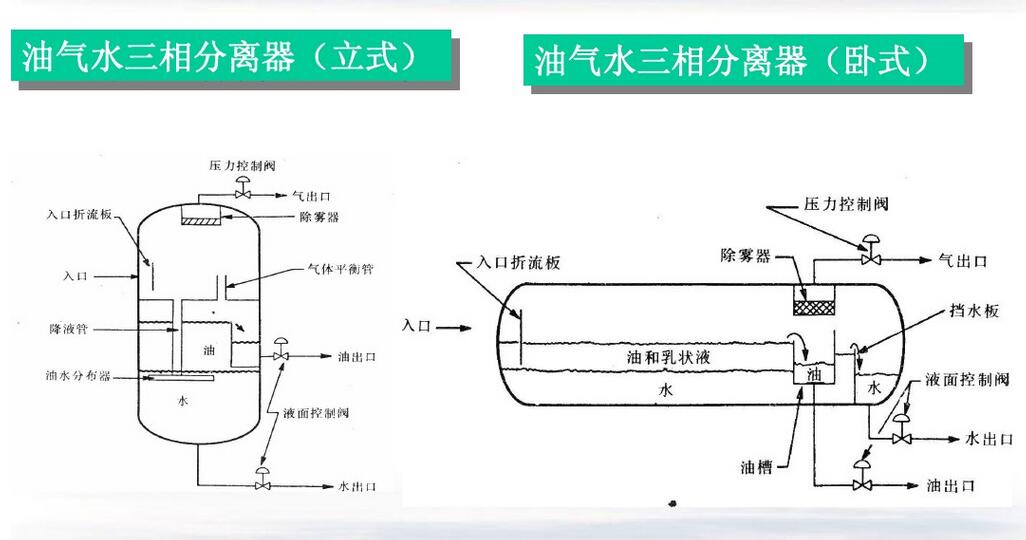

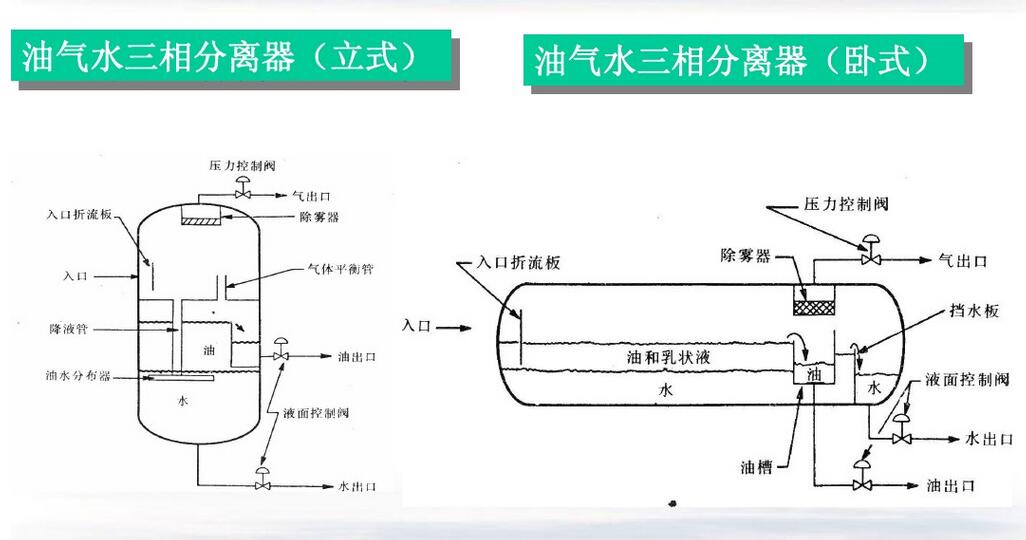

油气水三相分离器是油田开发生产过程中最常用的设备之一。其工作原理是:油气水混合物高速进入预脱气室,靠旋流分离及重力作用脱出大量的原油伴生气,预脱气后的油水混合物经导流管高速进入分配器与水洗室,在含有破乳剂的活性水层内洗涤破乳,进行稳流,降低来液的雷诺系数,再经聚结整流后,流入沉降分离室进一步沉降分离,脱气原油翻过隔板进入油室,并经流量计计量,控制后流出分离器,水相靠压力平衡经导管进入水室,从而达到油气水三相分离的目的。在整个分离过程中,由于来液流速高且掺杂着泥砂,对分离器进口处造成很强的冲蚀与磨蚀。滞流在分离器下部的是具有很强腐蚀性的水相,这种分离出来的污水,不仅矿化高度,Cl2含量高,pH值低,而且还含有CO2、H2S以及硫酸盐还原菌(SRB)。这些因素使污水介质成为了腐蚀性极强的介质,并导致三相分离器内部受到强烈的电化学腐蚀。例如,中原油田采油三厂明一联有三台规格为直径3000mm×9600mm的分离器因腐蚀严重而于2002年4月被迫停用。经检查发现,这三台分离器进料管下方封头部位以及筒体内壁下三分之一部分,有许多腐蚀麻点和蚀坑,在腐蚀严重的部位,其筒体壁厚由原来的16.0mm减至4.3mm,其中腐蚀最严重的一台分离器在封头焊缝偏上有一个4mm×7mm的蚀孔,在封头与筒体第一道焊缝位于油水界面以下三分之二的部位,有两道宽5mm、深2~3mm的沟槽,如此严重的腐蚀造成了很大的经济损失。

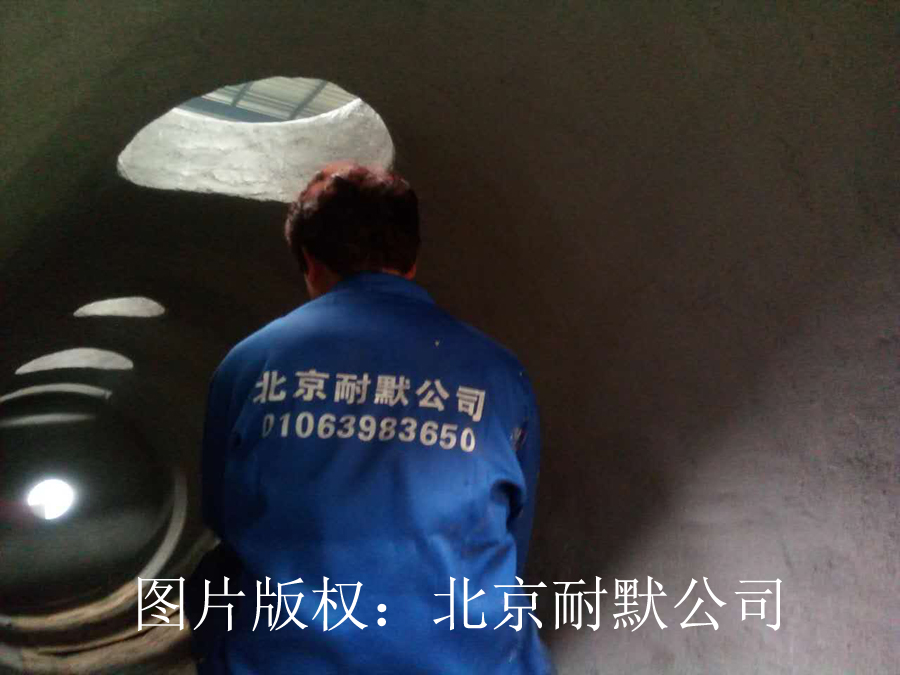

图(1)工人在现场配制KN17防腐耐磨涂料

传统的三相分离器在制造时,由于容积小(规格大多数为直径3000mm×9600mm)、内构件多,很少考虑内防腐蚀问题。于是,这样的三相分离器多数在使用3~5年后就腐蚀穿孔,严重影响原油的正常生产。目前,针对三相分离器内壁防腐蚀而开发出来的防腐蚀涂料品种很少,综合性能难以满足现场要求。为满足三相分离器内防腐蚀的迫切需要,延长其使用周期,在本工作中我们研制开发出了三相分离器新型内壁专用防腐蚀涂料。

1实验方法

采用主要涂层物质、陶瓷材料、高分子粘结剂等,按适当的配比调制成KN17,在试片上制成3~5mm厚的耐磨层,然后按照有关的国家标准,在规定的实验条件下,测试KN17涂层的基本物理性能和耐腐蚀性能,并在此基础上优化KN17涂层各组分的配比,最终确定最佳配方。

将最佳配方涂料制备成合适的漆膜,以国家相关标准为基准,全面测试了所得漆膜的附着力、柔韧性、耐冲刷能力、耐磨性以及耐各种化学物质腐蚀的能力。

三相分离器,进行了现场试验。经过二个月试验后,拆卸相关部件进行非破坏性检查,对试片则进行破坏性检查。然后,恢复生产条件,继续进行现场试验。

2结果与讨论

2.1KN17高分子陶瓷聚合物的配方

由于三相分离器的特殊运行状态以及内壁中介质的重腐蚀性,确定涂料配方时,首先要选择合适的涂层物质,使涂层附着力好,有良好的柔韧性;其次是优选耐磨料和其他助剂,提高涂层的耐冲刷、耐磨及化学稳定性,满足三相分离器内壁的应用条件。

2.1.1主要涂层物质

具有成膜能力而能够应用于涂料的成膜物质种类较多,各具特点。考虑到三相分离器内的特殊流体状态和强腐蚀性的化学环境,我们主要对环氧2聚酰胺、环氧2酚醛、环氧改性单组分聚氨酯、开环环氧树脂、弹性聚氨酯等5种树脂的耐磨性、耐冲击性和附着能力进行了试验研究。

图(2)三相分离器内壁涂抹陶瓷涂层

注:磨损失重按GB1769进行,测定负荷为5N,转数500r;耐抗冲击按GB/T1732进行;附着力按GB/T1720进行。

从表试验结果得知,弹性聚氨酯虽然具有良好的耐磨性与抗冲击性,但附着力较差,不能直接用于涂料。环氧树脂具有良好的附着力,固化后的环氧树脂有较高的硬度,但漆膜较脆。如果在环氧树脂中引入较长的脂肪链,可以很好地改进环氧的弹性。如果以多异氰酸酯为固化剂和以此法改性的环氧树脂进行交联反应,可以得到同弹性聚氨酯相类似的化学结构,具有这种结构的环氧树脂称为开环环氧树脂。在此结构中交联点和交联密度对改性后环氧树指的耐磨性和其他性能影响较大。据文献报道,当结构中NCO/OH为1:1时,耐磨性最好。因此,本涂料选用开环环氧树脂为主要成膜物质。

2.1.2耐磨料

耐磨料的组成与配比直接影响涂料的性能特点。一般情况下,高分子主要起阻蚀作用,但价格高;陶瓷材料的适当加入可以提高涂层的抗沉降、抗渗、耐磨以及化学稳定性,改善涂料的起泡性和耐候性,颜填料的这种协同效应主要取决于它的表面活性、润湿性和颗粒大小,颗粒越细,其协同效应越明显。文献报道,一般颗粒在0.1μm时效果最好,0.1~0.5μm时具有相当的协同效应。颗粒太大时则只能起填充作用。

根据各种颜填料的遮盖力、分散性、耐磨性以及化学稳定性,我们进行了多次对比试验,结果表明:氧化铁红、锌铬黄、锐钛型二氧化钛、灰色云母氧化铁、云母粉、石英粉、钛白粉、玻璃鳞片等都具有良好的综合性能,结合各种颜填料的不同性质,我们选择氧化铁红、锌铬黄、石英粉、滑石粉为底漆填料;灰色云母氧化铁、钛白粉、滑石粉、石英粉、玻璃鳞片为面漆填料。

2.1.3助剂

为了增强填料和基料间的结合作用,改善涂层与基材的附着力,我们在新开发的涂料中选择性地加入一些助剂,如偶联剂、消泡剂、增稠剂等。

除了上述的一般作用以外,偶联剂还能起到提高交联密度以增加热稳定性的作用。偶联剂的最大特点是分子结构中包含两个性能不同的基团,一个是亲无机的—Si(OR′)3基团,另一个是亲有机的—R基团。偶联剂的加入增强了颜填料与成膜物质的结合力,相对减少了成膜物质中亲水基的数目,使渗透的水分子无法聚集,离子的交换也就难以发生,从而提高了防腐蚀效果。

2.1.4配方组成

通过测试,专用涂料配方被最终确定为:开环高分子25%~35%,耐磨料30%~40%,助剂5%~10%,溶剂15%~25%。

2.2涂料的性能

2.2.1物理性能测试

由表2可知,该涂料的各项物理性能均符合设计要求,能满足三相分离器内壁的特殊需要。

表2 涂料的综合物理性能测试结果

点击此处查看全部新闻图片

2.2.2耐化学介质腐蚀性

KN17涂料具有优良的耐酸、耐碱、耐盐水和耐盐雾能力。特别应该指出,采用取自中原油田采油三厂明一联三相分离器相应出口的污水和污油作为腐蚀介质,该涂料也表现出优良的化学稳定性。经化学分析,污水和污油的主要成分见表4,其中污水总矿化度高达1.03×105mg/L,并含有100个/mL的硫酸盐还原菌。如前所述,这样的污水和污油具有很强的腐蚀性。然而,试验结果表明,该涂料制成的漆膜在常温和70℃温度下的污水和含水原油中,其耐浸蚀性能优于同类环氧涂料。

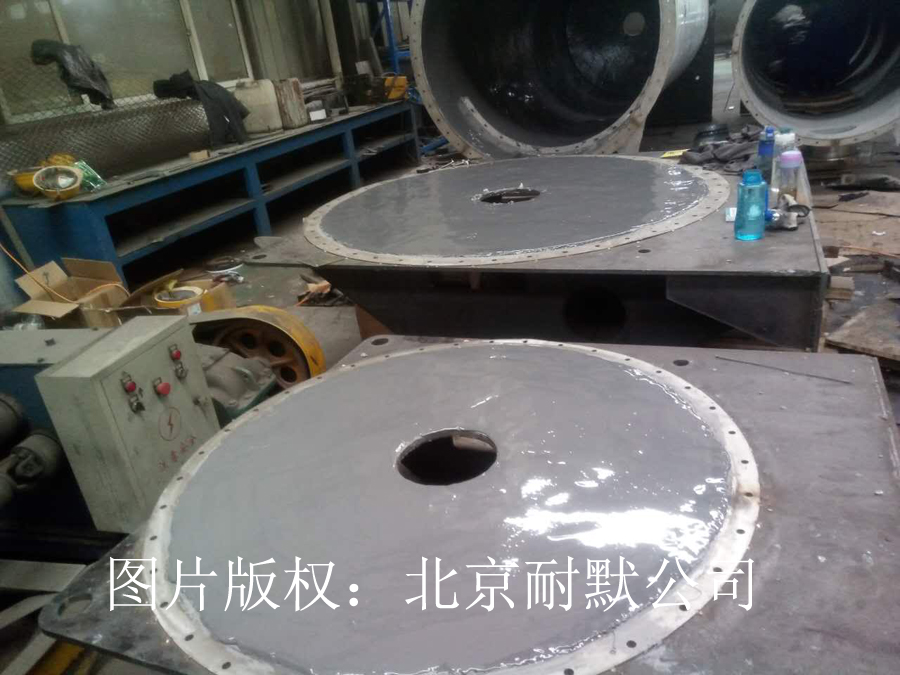

图(3)最终涂抹后涂层表面光滑度很好,有倒影

综合KN17涂料的物理性能指标和耐化学腐蚀能力,我们可以得到下面的结论:本涂料是一种良好的防腐蚀涂料,它不仅能满足三相分离器内壁防腐蚀的需要,而且也适用于各种金属设备与管线的内防腐蚀。另外,该涂料属常温固化型,施工工艺简单,适用性强,因此,具有广阔的推广应用前景和显著的社会经济效益。

2.2.3现场试验

针对前述分离器因腐蚀严重而于2002年4月被迫停用的问题,我们在该厂进行了设备修复和新开发涂料的现场试验。在改造修复时,我们采用了三相分离器专用涂料,施工工序是:首先清除三相分离器内油污,再按GB/T8923的要求对筒体内壁进行喷砂除锈,达到标准中规定的Sa2.5级。第二在清洁的金属表面上涂装三相分离器专用涂料,涂层结构为二道底漆二道面漆,每道涂层涂刷的时间间隔为8h,涂层干膜总厚度在0.4~0.5mm之间。全部施工完毕自然固化7天后投入使用。运用两个月后停产检测,发现涂层完好,无裂纹、分层、起泡现象。用刀刃破坏性检查涂层与金属基材的粘结力,发现结合力保持为1级标准,防腐效果好。整体评价为:该涂料表现出了抗冲击、耐磨、防腐蚀的良好特性,达到了预期的防腐蚀目的。检测完毕后,迅速恢复生产和现场试验。现场试验至今仍在进行之中,没有发现任何不良情况的出现。

基于很好的室内性能测试结果和工业现场试验结果,自2002年7月始,KN17高分子陶瓷聚合物已在三相分离器上推广应用。

图(4)油气水三相分离器结构示意图

3结论

研制和开发了一种三相分离器内壁专用的新型防腐蚀涂料,该涂料的主要成分有开环环氧树脂(成膜物质),颜填料,助剂和溶剂。该涂料属常温固化型,施工工艺简单,适用性强。在标准试验条件下,与一般环氧类涂料相比,其磨损量只有环氧树脂涂层的1%,耐冲击性能达到了1200N·cm,是一般环氧类涂料的260%,能较好地满足三相分离器内壁的特殊涂敷需要。综合性能测试表明,由该涂料所得的漆膜不仅表现出良好的结合力、柔韧性、抗冲刷能力和耐磨性能,还具有优良的耐酸、碱、盐水溶液的腐蚀能力,以及很好的耐污水、污油腐蚀性。现场试验结果进一步表明,该涂料是一种综合性能良好的防腐蚀涂料,能满足三相分离器内壁防腐蚀的需要。除此之外,由于该涂料良好的综合物理和化学性能,该涂料不仅适用于三相分离器内壁防腐蚀,还可以使用于各种管道内壁、各种储罐底内壁以及有高冲蚀条件下的金属设施,其应用前景十分广阔。

- 上一篇:炉膛内高温腐蚀磨损采用KN1000陶瓷涂料 2017/7/2

- 下一篇:考察高温陶瓷涂料生产车间申请书 2017/6/12